Co je to karbon

O karbonu

Karbon (také známý jako uhlíkové vlákno) je jedním z nejpevnějších a nejlehčích materiálů dostupných na dnešním trhu. Ne nadarmo se o něm mluví jako o kosmickém materiálu. Je pětkrát pevnější než ocel a váží jen zlomek její hmotnosti, kompozity z uhlíkových vláken se často používají v letectví, kosmonautice, robotice, yachtařství, automobilovém závodním průmyslu (např. MotoGP, F1) apod.

Karbon extrémně lehký a extrémně odolný materiál. Nahrazuje ocel tam, kde je potřeba nízká hmotnost. Karbon - lehký jako plast, pevný jako ocel. Je nemagnetický, chemicky odolný, tepelně izolační a velice lehký, tuhý a pevný. Leštěný karbon vytváří na světle zajímavý 3D efekt a mění svůj vzhled podle úhlu dopadajícího světla.

Hlavní výhody karbonu (uhlíkových vláken)

Uhlíkové vlákno je materiál s nízkou hustotou, ale s velmi vysokým poměrem pevnosti k hmotnosti.

Vysoká pevnost v tahu – je jedna z nejsilnějších ze všech komerčních výztužných vláken, pokud jde o napnutí, je velmi obtížné protáhnout nebo ohýbat uhlíková vlákna.

Nízká tepelná roztažnost - uhlíkové vlákno se v horkých nebo chladných podmínkách mnohem méně rozšiřuje v kontrastu s materiály, jako je ocel a hliník.

Výjimečná trvanlivost - uhlíková vlákna mají vynikající únavové vlastnosti ve srovnání s kovem, což znamená, že součásti vyrobené z uhlíkových vláken se nebudou opotřebovávat tak rychle pod stálým konstantním použitím.

Odolnost proti korozi - při použití vhodných pryskyřic je uhlíkové vlákno jedním z nejvíce dostupných materiálů odolných proti korozi.

Uhlíková vlákna – karbon - materiál budoucnosti

Uhlíkové vlákno (známé také jako KARBON) vystupuje ve světě materiálů jako jeden z nejpevnějších a nejlehčích materiálů na trhu. Uhlíková vlákna byly dosud používána pouze ve výrobě pro top výrobky vyšší třídy, ale pomalu vstupují také do sortimentu střední třídy. Práce s uhlíkovými vlákny je poměrně drahá a má intenzivní výrobní proces.

Uhlíková vlákna je nutno uchovávat ve speciálních chladírnách s konstantní teplotou pod nulou.

Není karbon jako karbon

Trh je stále více zaplavován dodavateli, kteří nabízejí „pravý karbon“. Bohužel při bližším prozkoumání je často jasné, že tyto díly se skládají pouze částečně z karbonu a jsou při výrobě doplňovány skelným vláknem apod. Někdy je pro zákazníka obtížné zjistit rozdíl pouze z obrázků.

Abyste mohli přesněji zjistit kvalitu karbonových dílů, uvádíme zde několik základních informací:

Kvalita uhlíkové složky je v podstatě definována během její výroby a (v poněkud menší míře) povrchovým povlakem, který určuje trvanlivost a kvalitu.

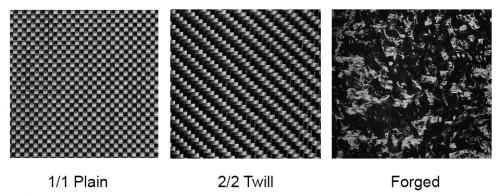

Typy karbonových tkanin

Jedinečné vlastnosti karbonu spočívají v jeho unikátní mikroskopické struktuře. Je složena z atomů uhlíků, které jsou vázány do dlouhých vláken a splétány do snopců. Ty jsou potom utkané do pružné látky, která může mít různou strukturu a tvary podle požadovaných vlastností. Pro představu, jedno uhlíkové vlákno je tlusté 0,005-0,010 mm, tedy méně, než lidský vlas.

1/1 Plain carbon - označuje typ tkaní "plátno", které se vyznačuje typickou šachovnicovou strukturou (čtverce)

2/2 Twill carbon - označuje typ tkaní "kepr", které se vyznačuje obdélníkovou strukturou

Forged carbon fiber - jde o speciální typ karbonu, kde jsou vlákna umístěna zcela náhodně a jako první tento typ začala používat automobilka Lamborghini

Za označením typu karbonu se můžete setkat ještě s označením počtu vláken ve snopci v tisících (1K, 2K, 3K atd.). Například v karbonu typu 1/1 Plain 3K označení 3K udává, že v jednom snopci (čtverečku) je 3000 (!) jednotlivých uhlíkových vláken.

Výrobní proces pomocí Autoklávu

Jedná se o klasický postup, vyvíjený po celá desetiletí pro hi-tech použití, od Formule 1 až po Moto GP, až po vesmírné cestování.

Nejmodernější praxí je použití tzv. "Prepreg" materiálů. Tyto předem impregnované uhlíkové vlákna musí být skladovány za studena, aby mohly být zpracovány efektivněji. Protože karbonové látky jsou vyráběny strojem, jejich poměr vazebného činidla je trvale nízký. Výsledkem je vynikající rozměrová shoda, stejně jako předem stanovená, jasně definovaná stabilita spojená s nižší hmotností komponentů. Kromě toho je použití předimpregnovaných karbonových vláken lepší pro člověka a životní prostředí, protože použití otevřené pryskyřice se nevyžaduje.

Při vysokých tlakových poměrech a teplotách dosažených v autoklávu musí být formy pro uhlíkové komponenty vyrobeny z odolných materiálů. Pro zaručení stálé kvality se používá hliník. Tyto hliníkové formy jsou frézovány pomocí nejnovějších CNC frézovacích technik z pevných kovových profilů.

Povrch

Transparentní lakování:

Práškový lak, který se používá pro uhlíkové (karbonové) díly, se používá podobným způsobem jako standardní práškové laky. Část, která má být potažena, stejně jako prášek laku, je elektrostaticky nabitá. Prášek se na karbonový díl aplikuje pomocí vzduchové pistole a poté se vypálí ve speciální, přesně vyhřívané kabině.

Práškové lakování je velmi ekologický lakovací proces. Tlak vzduchu se používá jako "rozpouštědlo", což znamená, že nedochází k znečištění životního prostředí. Odpad spojený s tímto procesem může být dekontaminován jako odpadní produkt využívající energie a likvidován za rozumnou cenu. Neexistuje žádný nebezpečný vedlejší produkt.

Práškové lakování je odolnější proti nárazu kamene a podobnému mechanickému poškození. Prášková barva je vynikající ochranou proti UV záření pro uhlíková vlákna, která chrání, a také zabraňuje vyblednutí karbonových dílů.

Naši dodavatelé, úspěšně používají tento postup mnoho let. Mezi nimi vyzdvihneme ICP Ilmberger Carbon, který potvrdil svou výjimečně vysokou úroveň kvality tím, že jejich procesy pravidelně kontroluje německá bezpečnostní norma TÜV Süd a pravidelně dostávají odpovídající razítko schválení kvality. To zase potvrzuje, že společnost ICP Ilmberger Carbon nabízí tomuto zákazníkovi jistotu, že obdrží produkt s nejvyšší kvalitou. Od většiny našich dodavatelů dostanete písemnou deklaraci o použitých materiálech a výrobních postupech.

Mnozí dodavatelé klasicky pokrývají karbonové díly pouze stříkáním lakem. Bohužel v průběhu let mohou některé laky "zežloutnout" a to v důsledku nedostatečné ochrany proti UV záření. Dalším rizikem pro zákazníka je neslavné "vyblednutí" karbonových dílů, které jsou opět způsobeny UV zářením. To má za následek snížení vynikajícího lesku karbonových dílů až na nepříjemnou světle šedou barvu.

Závěr

Obecně doporučujeme zákazníkovi klást otázky a v případě pochybností se informovat o zpracování karbonových dílů a procesech výroby a aplikace finálního lakování povrchu. Důvěryhodný výrobce / prodejce Vám na Vaše dotazy odpoví a deklaruje písemně své postupy a kvalitu materiálu.

Otestujte nás…

Co to je kovaný karbon a odkud se vzal?

Příběh o tom, jak byl kovaný karbon vynalezen, sahá až do poloviny roku 2000. Italský výrobce automobilů Lamborghini se od roku 2007 pokoušel snížit náklady na kompozitní díly a zvýšit rychlost výroby. Jedním z cílů Lamborghini bylo nahradit kovaná hliníková ramena zavěšení, které používali ve svých výrobních procesech, rameny zavěšení z uhlíkových vláken.

Lamborghini se spojila s Callaway Golf Company a University of Washington a společně se zavázali k rozsáhlému výzkumu a vývoji s cílem vyvinout materiál s vynikající odolností vůči únavě a vlhkosti, vysokou odolností proti poškození a vadám, nižším modulem pružnosti ve srovnání s hliníkem, velkou mechanickou odolností a vyšší přizpůsobivostí mimo jiné potřebám návrhářů.

Kovaný karbon je v podstatě upgradem na stávající technologii uhlíkových vláken. Paolo Feraboli, zakladatel a vedoucí Laboratoře pokročilých kompozitních struktur, a vynálezce technologie kovaného karbonu ji popisuje jako „revoluci v sloučeninách vyztužených uhlíkovými vlákny (CFRP)“

Feraboli měl nápad: eliminovat autokláv. To, co on a Lamborghini patentovali jako technologii Forged Composites (kovaný karbon), zjednodušili a urychlili proces formování. První krok: nasekané, náhodně orientované uhlíkové vlákna napuštěné pryskyřicí do dvoudílné ocelové formy. Krok dva: dosažení požadované teploty a tlaku 1200 až 1500 psi. Po pouhých třech minutách je část CFC vytvrzena a připravena k vyjmutí z formy a oříznutí.

Tradiční výroba karbonových textilií spočívá v utkání karbonových vláken do rolí textilie impregnované pryskyřicí, která prosytí karbonové vlákna. Kovaný karbon používá pastu vláken (500 000 turbostratických vláken na čtvereční palec) smíchanou s pryskyřicí, která se vytlačuje, aby vytvořila téměř jakýkoli tvar.

Vzhledově vypadá kovaný karbon trochu jinak než tkaná vlákna, na která jsme zvyklí. Řekl bych, že kovaný karbon je nejlépe popsán jako mramorovaný vzhled uhlíkových vláken.

Kovaná část názvu „Kovaný karbon“ pochází z cíle nahradit kovové výkovky v autech.

Jak se liší od běžných uhlíkových vláken?

Kovaný karbon je jedinečná technologie, která zahrnuje použití pasty z vláken smíchaných s pryskyřicí, která se vytlačuje do různých forem.

Kovaný karbon vzniká smícháním krátkých náhodně umístěných uhlíkových vláken s pryskyřicí. Na rozdíl od tradičních desek z uhlíkových vláken tento materiál nevyžaduje pečlivé stříhání a přesné pokládání do forem. Jakmile je totiž správný poměr hmoty (kovaného karbonu a pryskyřice) vytvořen je tato hmota vtlačena do horké lisovací formy, je stlačena pod vysokým tlakem, zahřátá a voila! - Máte objekt, který je stejně lehký a tuhý jako tradičně vytvořený objekt z uhlíkových vláken; pouze tento je vyráběn v minutách místo hodin.

Takže lehce nadneseně lze říci, že kovaný karbon je vlastně jakási pasta, hmota, která se natlačí a do budoucna pravděpodobně bude vstřikovat přímo do forem, kde se rozleje do požadovaného tvaru a po zahřátí a vylisování je hotovo. Tímto nám odpadá zdlouhavé vyměřování karbonové pre-preg textilie a její stříhání a pokládání do forem. Čímž se výroba jednak značně urychluje a také zkvalitňuje.

Objev nakonec vedl k vývoji technologie Forged Composite (kované komposity), což je pokročilá technika lisování do formy, která využívá formovací hmoty z uhlíkových vláken. Kovaná kompozitní technologie je pro budoucnost mnohem příslibem vytváření lehkých, dobře vypadajících produktů různých velikostí a tvarů s vylepšenou funkčností a trvanlivostí.

Kovaný karbon má třetinovou hustotu jako titan, ale je zároveň pevnější. Kovaný karbon se skládá z nasekaných uhlíkových vláken, které jsou vloženy mezi dvě vrstvy pryskyřice. Je použito asi 500,000 proplétaných turbostratických vláken na čtvereční palec. Struktura vysokopevnostních uhlíkových vláken je popisována jako turbostratická, to znamená, že vlákna obsahují vzájemně propletené a složené listy atomů uhlíku zarovnané s délkou vlákna a jejich vzájemným propojením se tím pádem zlepšila pevnost vlákna. Výsledkem, který je lepší než slitiny předchůdců používané v automobilovém a kosmickém průmyslu, je výrazně zlepšená nosnost měřená v ohybu na jednotku hmotnosti. Díky své nasekané povaze může být formován do mnohem složitějších tvarů než tradiční kompozity z uhlíkových vláken a je vhodný pro výrobu trojrozměrných částí a částí, které mají složité detaily, jako jsou přechody tloušťky, díry, složené zakřivení atd.

Lamborghini původně používal technologii kovaného karbonu jak na vnitřním monokoku, tak na kloubových ramenech Sesto Elemento, kde 80% hmotnosti vozidla bylo vytvořeno za pomoci kovaného karbonu. Od té doby používá Lamborghini kovaný karbon pro vnitřní obložení a sedačky konceptů Aventador . Od roku 2015 je model Huracan také vybaven krytem motorového prostoru z kovaného karbonu a volitelným balíčkem vybavení interiéru, který v roce 2016 získal cenu JEC Composites Innovation Award pro automobilové interiéry.